与传统制造方法相比,工业3D打印为制造商提供了很多好处,比如降低成本和供应链风险,和更多的经济比以往任何时候都更容易制造工具,允许更多的迭代的设计周期,使客户能够直接解决问题的需要。使用Digital Forge公司专有的连续纤维增强(CFR)技术,用户可以从复合材料中打印出坚固、轻量化的功能部件,可以取代金属部件。

对于工厂设置,大尺寸的工业3D打印机的引入,能够打印高性能材料与CFR增加强度,不仅在更大的规模上打开了熟悉的应用,但开放了一系列新的用途和优势,为生产就绪的环境,如:

工业3D打印机有各种尺寸和速度。虽然小型工业3D打印机可能足以以更低的体积打印更小的部件,但拥有大格式打印机的尺寸和功率为制造商提供了许多好处:

提高速度和精度— 强大的大尺寸工业3D打印机可以比小型3D打印机更快地打印部件。与我们更小的复合Markforged 3D打印机相比,我们最新的旗舰打印机-FX20,能够打印速度比库存设置快8倍,比最大速度快2倍。

此外,像FX20这样的大尺寸打印机比小型工业3D打印机拥有更多的传感器。零件不仅打印速度更快,而且具有更高的精度、可靠性和质量。

同时打印小尺寸零件— 较小的零件可以同时批量打印,而不是单独打印,节省大量的时间通过小型量产。有了可靠的大尺寸打印机,AM的使用场景可以扩大,以满足生产环境的要求。

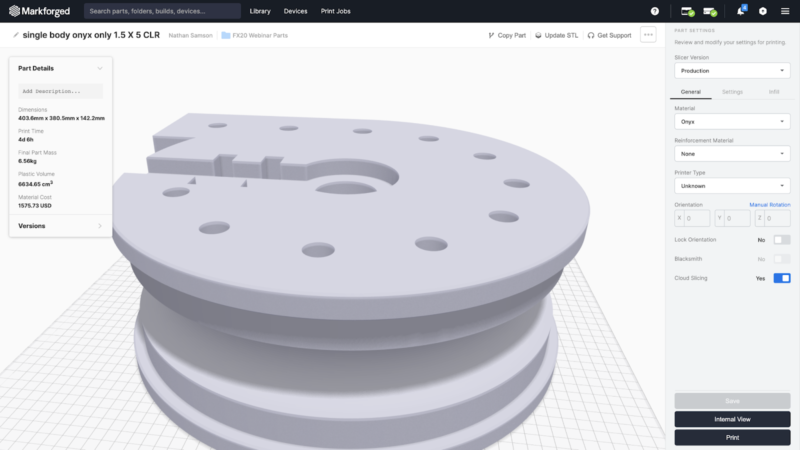

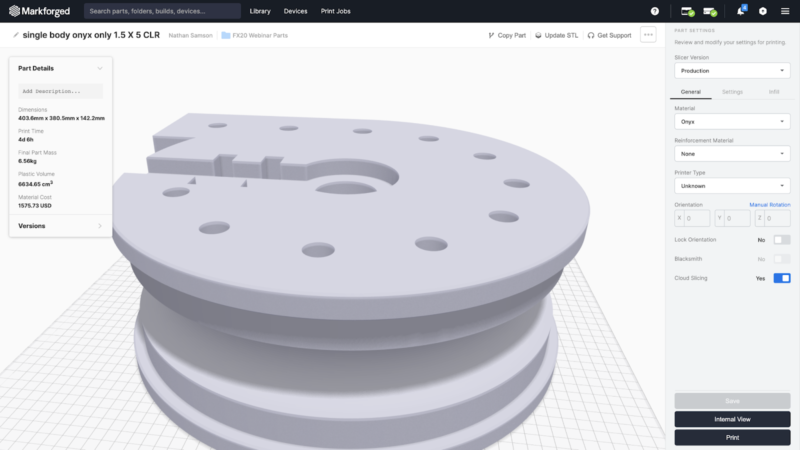

合并多零件直接打印和组装— 在单次打印工作中制造大型零件,而不是将几个较小的零件打印后拼接在一起,可以节省制造商大量的时间。

对于许多常见的工业打印应用,如大弯曲模具,普通的打印底板的尺寸是不够单件打印的。在没有大尺寸3D打印机的情况下,这些部件需要额外的时间和精力:

像这样的管子弯曲模具需要10天以上(241小时)来打印,另外还需要额外的时间和劳动力来进行CAD和组装。使用更大、更快的工业3D打印机FX20,这种大型弯曲模具可以在4天6小时(102小时)内打印出来,不到打印时间的一半。

大尺寸的同时兼顾了高强度—更大的打印平台,单件打印与更长的CFR路径可以打印。大型媲美铝强度的零件可以用连续纤维从一端到另一端进行增强。需要多部件组装的部件将在连续的纤维增强材料中包含间隙。

可以使用高性能热塑材料—大尺寸工业3D打印机像FX20可以打印在更大范围的高温复合材料,如Ultem9085™丝材,Onyx™FR和碳纤维FR。FX20是市面上唯一能够打印这些从连续纤维增强高性能材料添加力量(CFR)的3D打印机。

在生产设备中选择材料时,材料在高温条件下保持强度是至关重要的。使用高性能材料,如ULTEM 9085™线材,应用于油漆固化间,部件垫圈和高压灭菌器是3D打印的很好的候选材料。在坚固的高温材料上打印的能力可以消除机加工金属或塑料的需要。

具有合适介电性能的材料可以作为高压应用的资产,如在我们的Metal X系统上由纯铜线材制成的母线,可以由保形ULTEM™9085线材打印保护。这种材料在需要绝缘性能的高温下具有独特的强度。此外,ULTEM™9085线材的化学电阻率适用于能够承受持续暴露于氨、各种工业酸、过氧化氢和焦油的应用。FX20是唯一能够打印ULTEM™9085,同时具有增加的连续纤维增强(CFR)的强度的工业3D打印机。

低重量,材料性能和高强度的ULTEM™9085增强与连续纤维也使其成为航空航天应用的最终用途部件的理想。在FX20上使用ULTEM™9085线材,适合飞行准备的应用包括:

有了像Eiger™这样的软件,每个工厂的打印机都可以作为即插即用的智造盒子,在需要的时候快速生产正确的零件,而不需要大量的当地的增材制造专业知识。这是可能的,因为每台打印机都可以由使用Eiger™Fleet和Blacksmith的远程中心团队管理和控制,以确保适当的访问、设备操作、零件版本和质量。

Digital Forge打造使零件生产由系统发起请求发送给每个当地工厂的核心系统,通过制造执行系统(MES)、企业资源规划(ERP)或企业资产管理(EAM),或者通过扫描的条形码需要复制一个身体部分。Blacksmith会验证打印出来的零件是否可以立即在工厂使用,并自动生成零件质量和可追溯性报告。