维斯塔斯公司是全球风能行业的领导者。在86个国家拥有151亿瓦的风力涡轮机,维斯塔斯比其竞争对手安装了更多的风力发电机。

根据Corporate Knights的全球100强排名,维斯塔斯在2022年被评为世界上最可持续的公司。

维斯塔斯可持续发展战略包括到2040年生产零废物风力涡轮机。

增材制造有助于维斯塔斯实现其2030年净零脱碳的可持续发展目标。

客户介绍

说到替代能源技术,风力涡轮通常是第一个被提到的。高耸在高度为137-259米(450-850英尺),转子直径在109-236米(360-774英尺)之间,它们主宰着周围的环境,通常在几英里外都可以看到。如果你见过风力涡轮机,它很可能是由维斯塔斯公司制造的。

维斯塔斯成立于二战后的丹麦,是一家小型的家族企业。多年来,该公司为轻型卡车制造和供应液压设备。在20世纪70年代,它开始开发替代能源解决方案,在1979年完成了第一个商业风力涡轮机。自1989年以来,该公司专注于风力涡轮机生产,在全球范围内设计、制造、安装和服务风力涡轮机。今天,维斯塔斯是世界上最大的海上和海上风力涡轮机和风力涡轮机叶片制造商。该公司在丹麦设有总部,多个地区办事处,并在全球拥有15家以上的制造工厂。

当下挑战

风力涡轮机是巨大的和昂贵的机器,必须可靠地运行与最小的停机时间,以尽可能有效。这意味着在制造和安装过程中,不允许出现任何差错。因此,维斯塔斯公司在其生产设施和安装地点需要大量的检验仪表。传统上,这些关键工具是根据详细的制造说明从世界各地的多个供应商采购的。完成的部件将被送往不同的维斯塔斯工厂,检查是否符合规定,一旦批准,就会投入使用。不幸的是,当地制造商提供的一些最终部件不是100%符合规格,没有通过最终检查。这导致最终产品交付和安装延迟。

即使零件通过了专门的检验过程,大多数零件还是使用耗时、昂贵的传统加工方法和原材料制造的。以TC (top center)划线工具为例。这些关键的工具——维斯塔斯公司用来标记涡轮叶片的根部以校准螺距——通常需要5周左右的时间来生产。更糟糕的是,由于机加工设计的限制,维斯塔斯团队将不得不订购多个版本的TC标记工具,以适应一系列的刀片。或者,考虑设计用来减少雷击伤害的闪电尖端接收器。这些受体是通过减材制造的铝,需要至少12周的生产。

维斯塔斯TC标记工具,用于在安装时标记涡轮叶片的根部,以对准节距。

“维斯塔斯通过将其交到终端用户手中,同时保持集中的工程控制模式,实现了制造的民主化。”

——Jeremy Haight首席工程师,增材制造与先进概念

Markforged解决方案

维斯塔斯团队开始研究改善整体制造工艺的替代方法。利用Markforged基于云的人工智能Digital Forge增材制造平台,该公司于2021年成功推出了直接数字制造(DDM)计划。该计划将制造过程从依赖外部供应商中解放出来,并为协作提供了一个知识储备库。

DDM计划已经包括2000多个Vestas部件,都存储在Markforged Eiger™基于云存储库中。这使得在Vestas任何位置的员工——几乎没有增材制造专业知识——可以在当地的X7™上快速搜索和打印任何数量的连续纤维增强复合材料零件,并在打印机上打印复合材料部件。Vestas增材制造和先进概念首席工程师Jeremy Haight表示:“我们的方法是端到端。我们为不同地点几乎实时的提供实际零件。我认为这是最接近瞬间移动的东西了。”由于有了这个云储存,维斯塔斯团队知道,他们可以在任何地方随时得到一致的、最新的零部件,而不需要在他们的全球工厂找专家制作。这大大降低了运输和货运成本,缩短了生产周期。

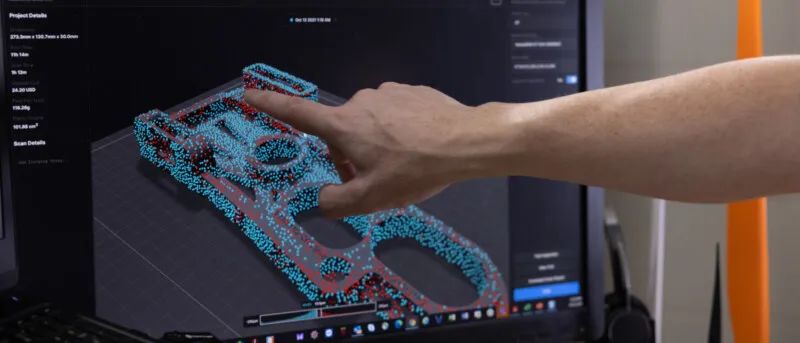

DDM如何工作的几个例子可以通过前面提到的TC标记工具和闪电尖端受体看到。以前需要花费数周时间和数千美元生产的TC标记工具,现在只需要几天就能完成。由于工具是用纤维增强的缟玛瑙(一种耐用、轻质的尼龙混合材料)来印刷的,以前的金属部件现在比以前轻了85%。至于闪电尖端接收器,当地的叶片制造基地将能够在需要的时候用3D打印的铜制造它们。维斯塔斯估计,一旦实施,每个受体将需要大约两天的时间来制造。最重要的是,维斯塔斯团队不再需要担心这些或任何其他零件无法通过合规测试,因为它们是按需打印的,内部使用精确的数字规格。此外,使用Markforged Blacksmith™进行过程检测、分析和报告,验证了工具的准确性。

Blacksmith数字零件即刻检验验证TC标记工具的打印精度。

“我们选择Markforged,是因为他们最有能力提供我们所需的端到端解决方案,以实现我们对DDM的愿景。”

——Jeremy Haight首席工程师,增材制造与先进概念

降低雷击损伤的风力机叶片雷击尖端感受器复合材料样品。

展望未来

维斯塔斯认为DDM对于新产品开发、工具和最终使用部件的可用性至关重要。2022年,该公司将开始在其所有23个制造地点推出DDM,用于检验刀片以外的量规工具,以促进量规的按需生产。维斯塔斯还与Würth合作,建立一个增材制造生态系统,并管理数字锻造平台制造的备件库存,为当地现场支持和其他供应商提供维护、维修和运营(MRO)支持。

一旦初步推出完成,维斯塔斯将把注意力转向在其网络上实施更深入的端到端流程。该公司正在使任何在Vestas站点拥有适当权限的个人更容易在其企业资产管理(EAM)和企业资源规划(ERP)系统中扫描零件代码或搜索零件,并将其自动发送到正确的本地3D打印机。这种使用Blacksmith和Eiger Fleet™对用户、打印机和部件检查的集中控制,将确保高质量、高性能的工具和最终用途部件完成它们设计的工作。维斯塔斯越能通过增材制造的方式实现内部生产,其产品就能更快地进入市场,也能节省更多的时间和资金。